效率,也是傳統生產模式難以言說的痛。人工稱重配料的速度,遠遠無法滿足現代工業快速發展的需求。在生產旺季,訂單如雪片般飛來,生產線上卻因為人工操作的緩慢而頻頻卡頓,交貨期被迫延遲,客戶的滿意度直線下降。企業不僅要面臨違約的風險,還可能因此失去市場,在激烈的競爭中逐漸被邊緣化。 物料浪費,是傳統模式下的又一頑疾。由于人工稱重的不精準,常常出現物料過多或過少的情況。過多的物料被投入生產,不僅造成了資源的浪費,增加了生產成本,還可能導致產品質量的不穩定;而過少的物料,則需要重新稱重配料,進一步延誤了生產進度,造成了時間和人力的雙重浪費。據相關數據統計,在一些傳統制造業中,因物料浪費導致的成本增加,每年可達數百萬甚至上千萬元。

產品質量的不穩定,更是傳統生產模式的致命傷。不同工人的操作習慣和技能水平參差不齊,即便是同一款產品,不同批次之間也可能存在明顯的質量差異。這種差異,不僅讓消費者對產品失去信心,也讓企業在市場上的聲譽受到嚴重損害。在追求高品質、標準化生產的今天,產品質量的不穩定,無疑是企業發展道路上的大障礙

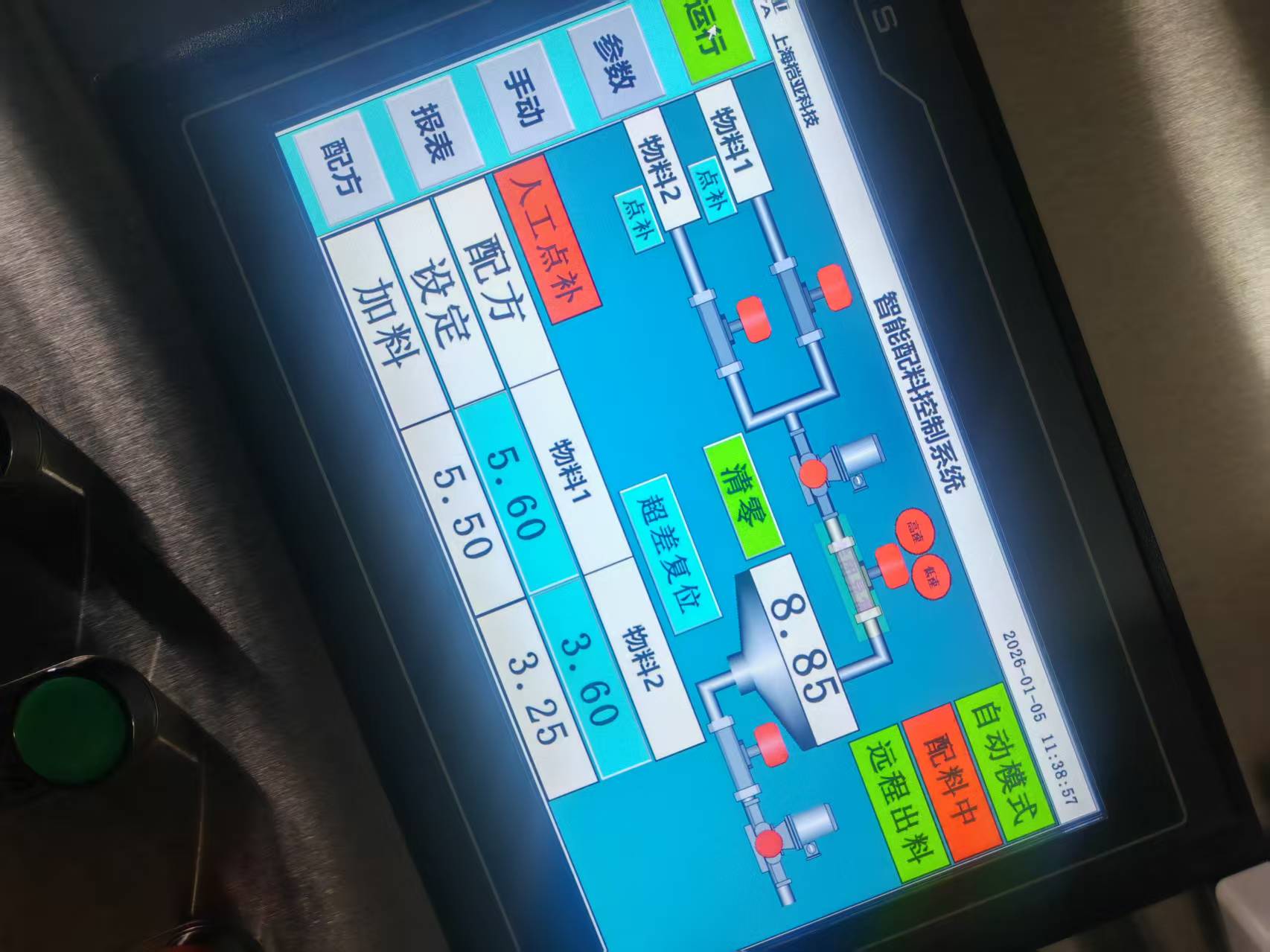

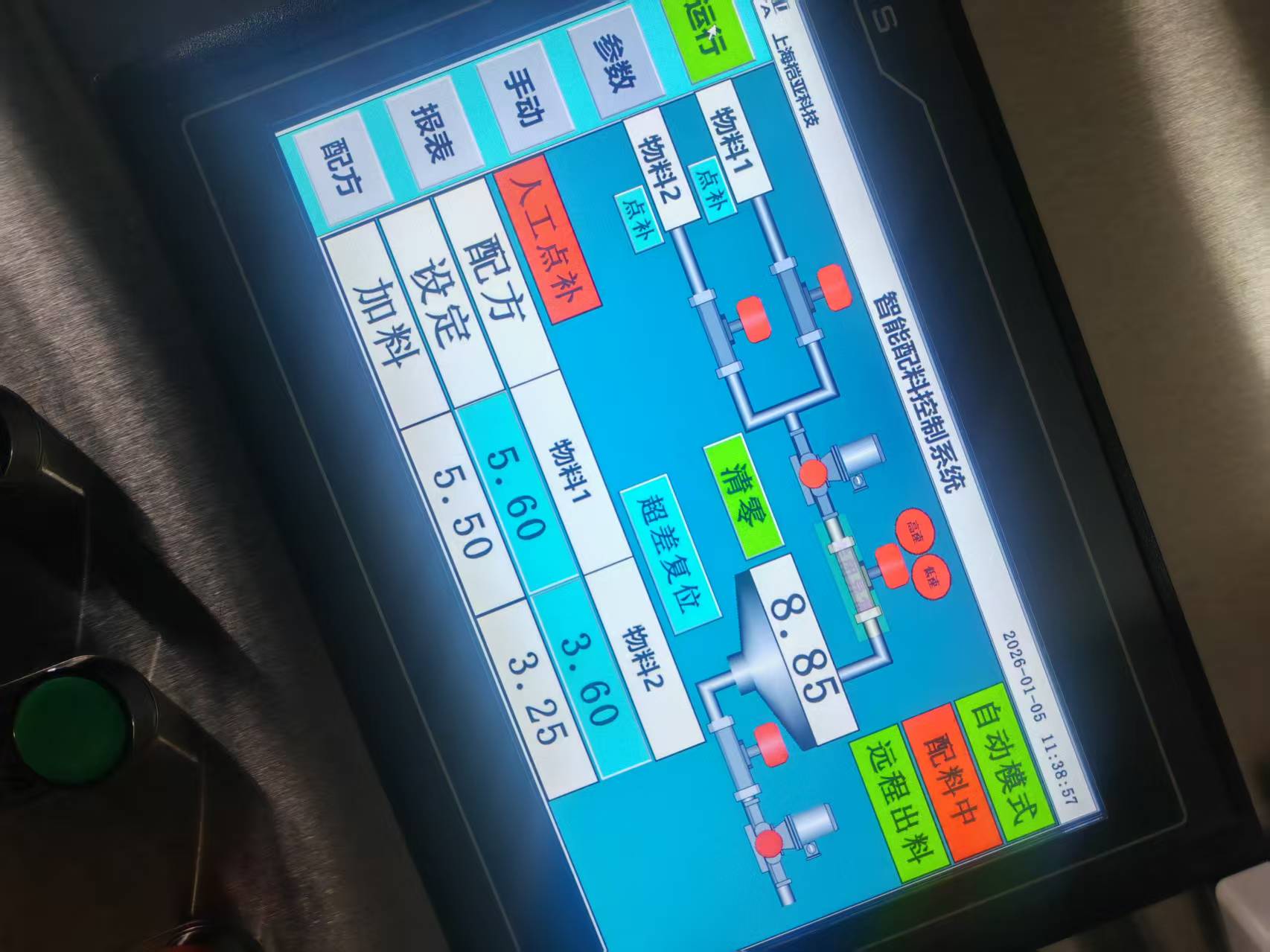

料倉稱重模塊工作流程

當自動稱重配料系統開啟一天的工作,首先,各類物料在重力或外力的作用下,有序地進入小料倉,開啟它們的 “生產之旅"。小料倉就像一個個耐心的 “保管員",暫時儲存著物料,等待著被精準調配。

此時,小料倉稱重模塊迅速進入工作狀態,其傳感器以高靈敏度,實時捕捉物料重量的每一絲變化,并將這些變化轉化為精確的電信號,隨后傳輸至控制系統。這一過程如同精密儀器的運作,每一個數據的傳遞都承載著精準配料的使命。

控制系統在接收到稱重模塊傳來的信號后,瞬間化身嚴謹的 “數學家" 和果斷的 “指揮官"。它將實時重量數據與預設的配方數據進行細致比對,計算出物料的偏差值。若發現某種物料的重量未達到設定值,控制系統會立即向對應的輸送裝置發出指令,啟動電機或打開閥門,讓物料持續流入小料倉;當物料重量接近目標值時,控制系統會巧妙地調整輸送裝置的運行速度,以 “慢動作" 的方式進行精準補料,確保最終的配料重量誤差被控制在極小的范圍內,滿足生產工藝對精度的嚴苛要求。

在所有物料都完成精準稱重后,它們便在控制系統的指揮下,通過輸送裝置被有序地輸送至混合設備。整個過程一氣呵成,各個環節緊密配合,確保了生產的高效與精準。

在整個工作流程中,系統還具備強大的自我監測和故障診斷功能。一旦出現異常情況,如物料堵塞、傳感器故障、設備過載等,系統會立即觸發報警機制,通過聲光報警、短信通知等方式,及時向操作人員發出警示,并自動采取相應的應急措施,如停止設備運行、關閉閥門等,以避免事故的擴大,保障生產的安全與穩定 。