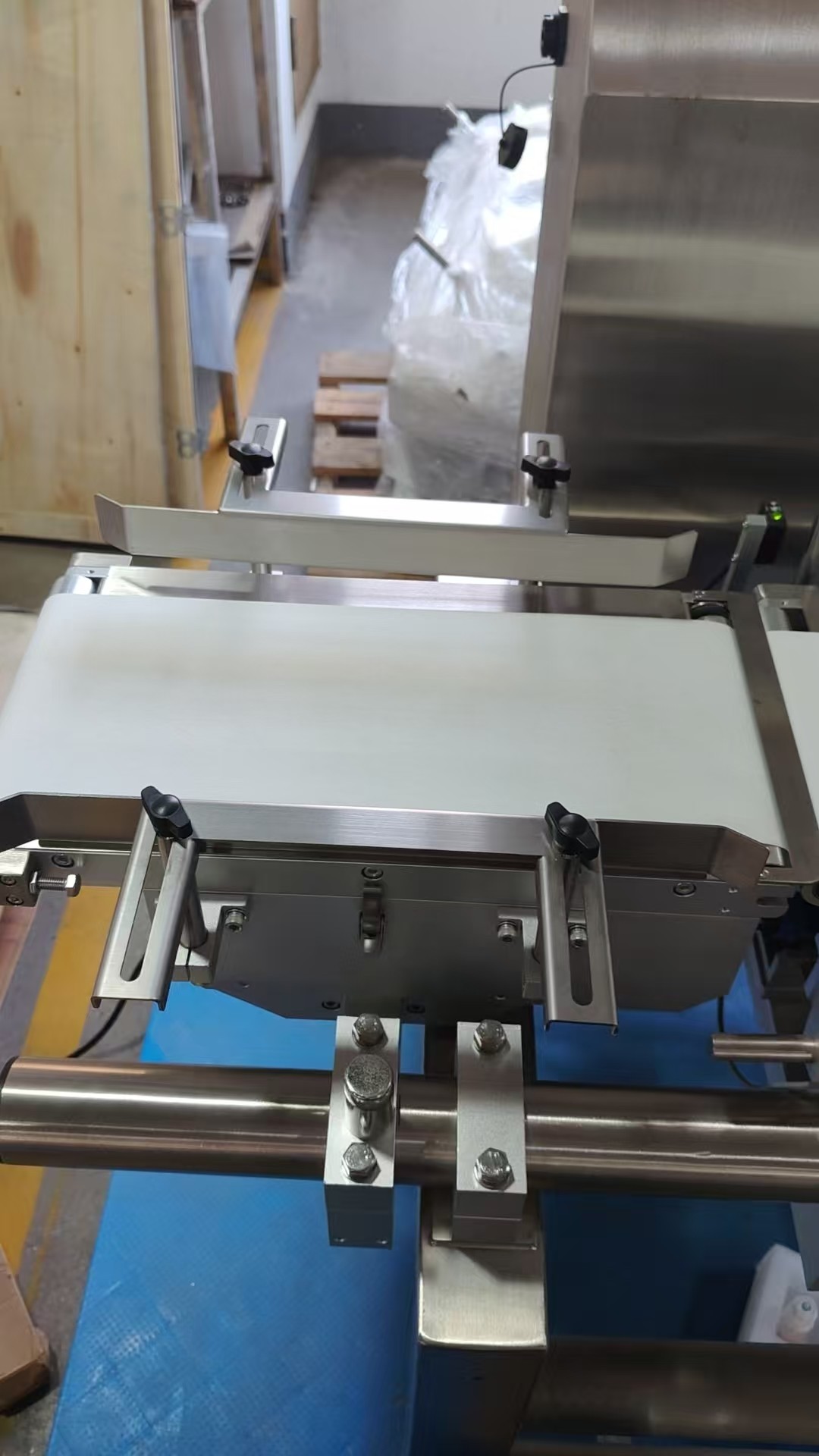

自動稱重剔除機

在現代化生產流水線中,自動稱重剔除機正成為食品、藥品、日化等行業品質控制的核心設備。其通過高精度動態稱重技術與智能分揀系統的結合,實現了對產品重量合格率的自動化管理。以某品牌堅果包裝線為例,設備采用進口稱重傳感器后,檢測精度達到±0.1克,配合高速氣動剔除裝置,每分鐘可處理300件產品,不良品識別準確率高達99.98%。

核心優勢首先體現在稱重模塊的技術突破。當前主流設備采用電磁力補償式稱重技術,相比傳統應變片式傳感器,在抗振動干擾方面提升60%以上。某乳制品企業安裝三工位并行稱重系統后,250ml利樂包產品的重量波動從原先±3克降至±0.5克以內。確保24小時連續生產的穩定性。

剔除機構的創新設計顯著提升效率。新一代直線電機驅動分選裝置取代傳統氣缸結構,響應時間縮短至5毫秒,特別適用于巧克力等易損產品。某跨國糖果企業實測數據顯示,采用磁性直線驅動后,產品破損率從0.3%降至0.02%。部分廠商還開發出多級分揀系統,可同時處理超重、欠重、漏裝等多種缺陷類型,單臺設備即可替代6名質檢員的工作量。

智能控制系統的深度應用帶來質的飛躍。基于機器視覺的在線學習功能,能自動識別產品疊片、粘連等復雜缺陷。某方便面生產企業引入AI重量補償系統后,調料包漏裝率從百萬分之八十降至百萬分之五以下。設備配備的通信協議,可直接對接MES系統生成實時質量報表,幫助工廠建立完整的質量追溯體系。

節能表現同樣令人矚目。采用伺服驅動的第五代設備,能耗比傳統機型降低45%。某礦泉水廠改造生產線后,年節約壓縮空氣用量達12萬立方米。部分機型還配備能量回收裝置,可將剔除動作產生的動能轉化為電能儲存,進一步降低運行成本。

在衛生安全方面,全不銹鋼機身配合防護等級,防水防腐。

維護便利性得到革命性提升。模塊化設計使關鍵部件更換時間控制在15分鐘內,遠程診斷功能可提前72小時預警軸承磨損等潛在故障。

從經濟性角度考量,雖然單臺設備投入約幾萬元,但通常能在8-14個月內收回成本。